便携式汽油发电机逆变电源的研制

中小型汽油发电机作为移动式的独立电源,在需要备用电源和流动性作业的场合具有独特的优点。但是中频发电机输出的是频率和电压都与市电不同的三相交流电,电压和频率的值比较高,不符合大多数设备的用电要求。随着逆变电源的数字化和智能化的发展,以中小型汽油发电机为基础设计的逆变电源正逐渐在市场上走俏。但目前的产品大多只有一种满载工作模式,无论空载或负载的大小,汽油机都工作在全速状态,输出损耗较大,不易保养。主要原因是汽油发电机的工作过程复杂,精确的数学模型在运行中难以得到。本设计在采用传统的PID算法基础上,将模糊控制算法应用到系统的控制中去。汽油发电机的油门开度采用步进电动机进行控制,在空载时,发电机工作在怠速状态;在负载时,发电机的转速随负载的波动而实时变化。整个系统针对汽油发电机逆变电源复杂的工作环境,对硬件和软件两方面都采取了有效的措施,提高了电源的控制特性、可靠性和抗干扰能力,保证了系统的稳定性和良好的动态性能。

控制系统硬件方案和工作原理

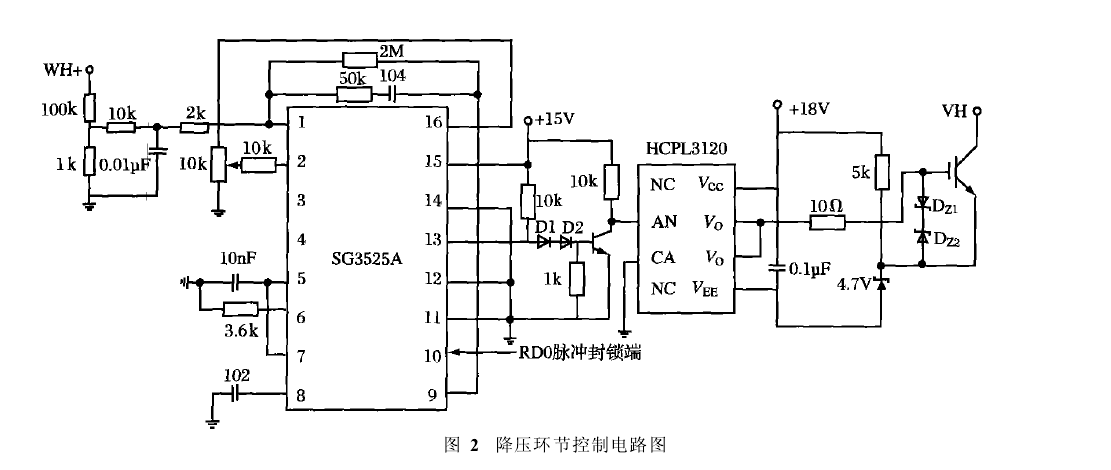

2.1 降压环节

降压环节的主要任务就是将整流后的500~800V的高压降为350V,并能对输出进行过压和过流保护。电路采用BUCK降压方式,实验证明,在开关频率、直流LC滤波参数和PWM电路设计合理的前提下,电路能很好地满足要求。整个控制电路以SG3525为核心,为了保证系统的可靠运行,选择了光耦HCPL3120作为IGBT的驱动模块。它的最大输出电流为2A,最大交换速度为500ns,能较好地满足器件的开关频率以及控制电路与驱动电路的隔离要求。系统故障保护功能则采用主控单片机对SG3535脉冲封锁端的控制来协调完成。

SG3525是采用电压模式控制的集成PWM控制器,内部结构主要由基准电压源、振荡器、误差放大器、PWM比较器及锁存器、分相器、欠压锁定、电子调速器、软启动及关断电路等组成。控制器输出脉冲频率的选择决定了输出直流电压的纹波和滤波器所需电感量的大小,是整个降压环节设计的关键,它同时受器件极限开关频率的影响。综合各方面考虑选择f为40kHz,则

f=1/CT(0.7RT+3RD)

式中CT=10nF,RT=3.6kΨ,RD=0,其中CT为SG3525的5脚对地电容,RT为6脚对地电阻,RD为5脚和7脚之间串入的死区时间电阻。误差放大器按设计要求接成比例积分方式对反馈电压进行无静差调节,从系统降压要求可以看出,输出脉宽占空比应在0.4~0.7之间,所以应将SG3525设计为输出脉冲占空比为0%~90%的形式。具体连接方法为11脚和14脚并联接地,13脚设为脉冲输出端。整个降压环节的控制和驱动电路如图2所示,1脚反馈电压是通过直流输出电压分压获得,脉冲封锁端来自主控单片机的RD0引脚。为了保证IGBT的可靠关断,驱动电路还设计了反向负偏置电路,整个降压方案简单灵活,稳定性较好。

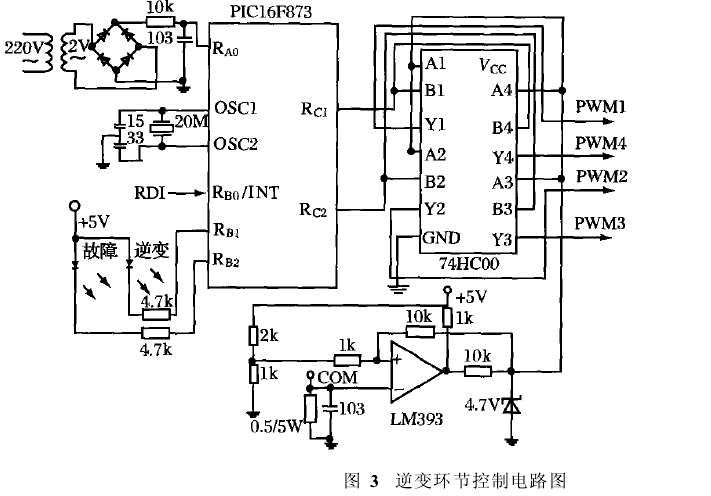

2.2 逆变环节

逆变环节的主要任务就是将降压电路输出的直流电压通过逆变控制器和LC滤波输出稳定的220V /50Hz的正弦波。利用PIC单片机速度快,片内资源丰富的特点设计了专用SPWM控制器。它采用单极性调制方式。常用的双极性调制技术由于主逆变电路中同一桥臂的开关器件处于互补导通状态,所以易发生直通现象,通常的做法是设置死区,而这会导致谐波成增加,基波幅值减小,载波频率的提高受到限制。同双极调制技术相比,单极调制由于同一桥臂的两个开关管一个是反复通断的,另一个是始终截止的,处于非互补通断状态,只需在正弦波控制过零点设置死区时间,直通可能性降低,但它需要几路相互独立的驱动电源。根据本系统特点,辅助电源的设计可以很好地解决这个问题,所以在提高输出波形质量的前提下采用了单极性调制方式。

整个SPWM控制器以PIC16F873为中心,利用单片机内部CCP模块的PWM工作模式直接从RC1、RC2引脚输出2路SPWM信号,通过非门逻辑电路74HC00的变换,为驱动电路提供了4路对应的SPWM脉冲。由于采用的是全数字的SPWM信号,电路的抗干扰能力明显优于采用分立元件和集成运放构成的模拟电路,相对通常与8位或16位单片机配套使用的专用SPWM信号发生器,它的性价比较高,而且通过单片机内部程序的设计,可以灵活地满足系统的要求,对于开关频率低于40kHz的电路是较好的选择。

驱动模块选用光耦TLP250。它价格低,功能与HCPL3120类似,但开关频率较低,不适用于频率较高的场合。根据系统逆变和LC滤除高次谐波的要求,逆变桥的开关频率取20kHz,因此TLP250能较好地满足要求。

整个逆变环节的控制电路如图3所示,输出平均电压通过电压互感器和单片机内部的高精度10位A/D进行测量。同时,为了防止输出电流过高而损害电源,设计了过流保护电路,它利用串在主电路中的0.5Ψ/5W的电阻检测电流信号,这样就在电阻上得到一个对地电压值,通过由LM393设计的滞环电压比较器封锁输出脉冲,既防止了高频信号的干扰,又达到了可靠保护的目的。为了保证系统的可靠关断,驱动电路也设计了反向负偏置电路,它的设计方法与逆变环节的驱动电路设计类似,因此在图3中没有列出,PWM1~PWM4分别接对应开关器件的驱动电路。

2.3 其他环节

系统除了降压和逆变环节以外,还包括,噪音源识别、油门控制、辅助电源以及显示和键盘等电路的设计。发电机的油门控制主要是通过主控单片机对步进电机的控制来实现的,这里所用的步进电机是两相混合式步进电机,也是现在步进电机中应用最为广泛的一种,步进角一般为1.8°。电机驱动电路选用高压、大电流双全桥式驱动器L298,它是专为接受标准TTL逻辑电平和驱动电感负载而设计的,电路所需的相序信号由主控单片机提供,两者相互配合能实现对发电机油门快速稳定的调节。

逆变电源的人机接口电路主要包括系统的工作及故障显示、油箱的低限报警、满载和节油、工作方式的切换以及系统的启停控制等,它们大多是通过主控单片机的实现。另外,汽油发电机属于独立电源,控制系统的供电需利用发电机模块绕组发出的交流电变换而成。由于逆变电路需要几路相互独立的驱动电源,为了使电路简洁,设计了有多路副输出的反激式开关电源给控制系统供电,较好地满足了整个电路的供电要求。

3 控制系统的软件设计

控制系统的软件设计主要包括SPWM控制器的程序设计和主控单片机的算法设计。SPWM控制器的程序设计功能较为单一,可以先根据逆变电路的调制比计算一个周期内所有脉冲的占空比,然后将这些数据制成SPWM控制查询表存入系统的程序存储器中,单片机在执行任务时只需按顺序调用查询表就能实现对逆变桥的控制功能。根据SPWM调制方式的特点,只需计算1/4周期的数据,然后根据对称功能编写程序对数据进行循环调用,既减少了计算量,又节省了单片机的程序存储空间。同时,控制器还能根据输出电压平均值的大小对输出电路进行电压保护。实践证明,通过软件上的灵活设计可以将单片机PIC16F873开发成高性能的专用SPWM控制器。

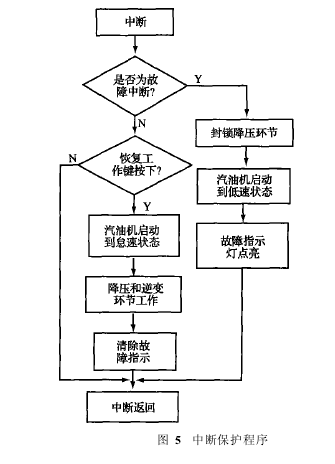

主控单片机的程序设计主要包括油门模糊控制程序、系统故障时的中断保护程序以及按键和显示处理程序。其中,油门的模糊控制程序设计是整个系统的难点和核心,如果控制量计算不合适非但不能达到节能降耗的目的,还将造成系统的振荡和输出电压不稳定。根据本设计的特点采用二维模糊控制器,为了易于测量和控制,控制器的输入变量直接选用降压环节输出电压的偏差E和偏差的变化率EC,控制器的输出变量为汽油机的油门开度即步进电机的步进步数。通过选择输入和输出变量的论域,建立变量的语言描述和赋值表,设计模糊控制规则,确立模糊化和解模糊化方法等步骤,最后生成模糊控制查询表,然后通过编程将模糊控制查询表保存到PIC16F877中。在实时控制中,计算机根据采样的量求得偏差和偏差的变化率,并对其量化,通过查表计算得到控制量大小。整个程序采用C语言编程,其程序流程如图5所示,中断保护程序如图4所示。由于降压环节和柴油发电机油门都属于惯性环节,电压和转速的调节需要一定的时间,所以在主程序中加入了延时处理。

转载请保留出处 - 便携式汽油发电机逆变电源的研制//www.modaip.com/Article/bxsqyfdjnbdydyz_1.html

最新产品

同类文章排行

- 汽油发电机优势出现高温报警的原因

- 如何选购发电机蕴含大大的能量

- 柴油水泵常见故障为何排气管有时滴油

- 汽油和柴油发电机组区别日常启动步骤

- 汽油发电机用途“心脏”如何保养

- 汽油发电机是否省油如何接线安全

- 汽油发电机优势磨合期如何安全度过

- 小型汽油发电机优点柴油发电机特点

- 汽油发电机选购起动前准备检查

- 汽油发电机“烫护秘方”冷却液温度偏高解决

最新资讯文章

您的浏览历史